Površinska obrada injekcijskim prešanjem prema SPI i VDI sustavima klasifikacije – Sjajna, polusjajna, mat i teksturirana završna obrada.

Sadržaj obuhvaćen ovim člankom

- Što su završni slojevi za injekcijsko prešanje?

- Zašto koristiti površinske završne obrade u injekcijskom prešanju?

- Specifikacije završne obrade površine alata za injekcijsko kalupljenje

- SPI završna obrada površine za injekcijsko prešanje

- VDI završna obrada površine za brizganje

- Kako odabrati odgovarajuću završnu obradu površine za injekcijsko prešanje?

Što su završni slojevi za injekcijsko prešanje?

Izavršna obrada površine brizganjemključan je za uspješan dizajn dijelova i koristi se iz estetskih i funkcionalnih razloga u dijelovima za brizganje plastike za inženjerske proizvode.Završna obrada površine poboljšava izgled i dojam proizvoda jer se percipirana vrijednost i kvaliteta proizvoda povećavaju s prikladnom završnom obradom površine.

Plastična kutija (Izvor: XR USA Client )

Zašto koristiti površinske završne obrade u injekcijskom prešanju?

Za povećanje estetike dijela

Dizajneri dijelova mogu koristiti teksture za razne estetske svrhe.Glatka ili mat tekstura površine poboljšava njegov izgled i daje mu uglađen izgled.Također pokriva greške nastale brizganjem, kao što su tragovi strojne obrade alata, tragovi udubljenja, linije zavara, linije protoka i oznake u sjeni.Dijelovi s izvrsnom kvalitetom površine privlače više kupaca s poslovnog stajališta.

Za poboljšanje funkcionalnosti dijela

Osim estetskih razmatranja koja ulaze u odabir završne obrade površine za injekcijsko prešanje, postoje i važna praktična razmatranja.

Dizajn može zahtijevati čvrst zahvat za optimalno funkcioniranje.Teksturirani plastični završni slojevi poboljšavaju kvalitetu držanja.Stoga se površinski tretmani injekcijskim prešanjem često koriste na proizvodima otpornim na klizanje.Teksturirani kalup također može pomoći u izlasku zarobljenih plinova.

Glatka SPI površina može uzrokovati ljuštenje boje.Međutim, hrapava površina može osigurati bolje prianjanje boje na oblikovani predmet.Teksturirani SPI površinski tretman također povećava čvrstoću i sigurnost dijela.

Tekstura ima nekoliko prednosti, uključujući:

- Plastični tok nabora— Ovi se nabori mogu ukloniti dodavanjem teksturirane debljine uz povećanje čvrstoće i protukliznosti.

- Poboljšano prianjanje—Dodavanje teksture komponenti olakšava rukovanje, povećavajući korisnost i sigurnost u određenim primjenama.

- Prianjanje boje— Boja čvrsto prianja na teksturirani predmet tijekom naknadnog oblikovanja.

- Izrada potkopa— Ako imate dio koji neće dosljedno doći do pokretne polovice kalupa, teksturiranje na bilo kojoj površini može pružiti potrebnu pull.

Specifikacije završne obrade površine alata za injekcijsko kalupljenje

Najčešći način specificiranja površina za injekcijsko prešanje je pomoćuPIA (ili SPI), VDIiMold-techstandardima.Proizvođači alata za injekcijske kalupe, proizvođači i dizajnerski inženjeri diljem svijeta prepoznaju ova tri standarda, a PIA standardi su malo češći i poznatiji kao "SPI stupnjevi".

Sjajna završna obrada – stupanj A – dijamantna završna obrada

(SPI-AB završna obrada površine za injekcijsko prešanje)

Ove završne obrade razreda "A" su glatke, sjajne i najskuplje.Za te bi stupnjeve bili potrebni kalupi od kaljenog alatnog čelika, koji su polirani različitim stupnjevima dijamantnog poliranja.Zbog fino zrnate paste za poliranje i metode rotacijskog poliranja u nasumičnim smjerovima, neće imati jasnu teksturu i raspršiti svjetlosne zrake, dajući vrlo sjajan završetak.Nazivaju se i "dijamantna završna obrada" ili "buff finiš" ili "A završna obrada"

| Završi | SPI standard | Metoda završetka | Hrapavost površine (Ra vrijednost) |

| Vrlo visoki sjaj | A1 | Dijamantno brušenje granulacije 6000 | 0,012 do 0,025 |

| Visoki sjajni završetak | A2 | Dijamantno brušenje granulacije 3000 | 0,025 do 0,05 |

| Normalan sjajni završetak | A3 | Dijamantno brušenje granulacije 1200 | 0,05 do o,1 |

SPI stupnjevi sjaja prikladni su za proizvode s glatkom površinom iz kozmetičkih i funkcionalnih razloga.Na primjer, A2 je najčešći dijamantni završni sloj koji se koristi u industriji, što rezultira dobrim vizualno ugodnim dijelovima s dobrim otpuštanjem.Osim toga, površinska obrada stupnja "A" koristi se na optičkim dijelovima kao što su leće, zrcala i viziri.

Polusjajna završna obrada – stupanj B

(slika 2. SPI-AB završna obrada površine injekcijskim prešanjem)

Ovi polusjajni završni slojevi izvrsni su za uklanjanje tragova strojne obrade, kalupljenja i alata uz razumnu cijenu alata.Ove završne obrade površine proizvode se korištenjem različitih vrsta brusnih papira nanesenih linearnim kretanjem, dajući linearni uzorak kao što je prikazano na slici 2.

| Završi | SPI standard | Metoda završetka | Hrapavost površine (Ra vrijednost) |

| Fini polusjajni završni sloj | B1 | Papir granulacije 600 | 0,05 do 0,1 |

| Srednje polusjajni završni sloj | B2 | Papir granulacije 400 | 0,1 do 0,15 |

| Normalni emi sjajni završetak | B3 | Papir granulacije 320 | 0,28 do o,32 |

SPI(B 1-3) polusjajne površine daju dobar vizualni izgled i uklanjaju tragove kalupa.Često se koriste u dijelovima koji nisu ukrasni ili vizualno važan dio proizvoda.

Mat finiš – stupanj C

Ovo su najekonomičnije i najpopularnije površinske završne obrade, polirane finim kamenim prahom.Ponekad se naziva kameni završetak, osigurava dobro otpuštanje i pomaže sakriti tragove strojne obrade.Stupanj C također je prvi korak završnih obrada površina razreda A i B.

| Završi | SPI standard | Metoda završetka | Hrapavost površine (Ra vrijednost) |

| Srednje mat finiš | C1 | Kamen zrna 600 | 0,35 do 0,4 |

| Srednje mat finiš | C2 | Papir granulacije 400 | 0,45 do 0,55 |

| Normalna mat obrada | C3 | Papir granulacije 320 | 0,63 do 0,70 |

Teksturirana završna obrada – stupanj D

Dijelu daje razuman estetski vizualni izgled i naširoko se koristi u industrijskim dijelovima i robi široke potrošnje.Prikladni su za dijelove bez posebnih vizualnih zahtjeva.

| Završi | SPI standard | Metoda završetka | Hrapavost površine (Ra vrijednost) |

| Satenska tekstura | D1 | 600 kamenčića prije suhog pjeskarenja staklena perla#11 | 0,8 do 1,0 |

| Završna obrada suhe teksture | D2 | 400 kamena prije suhog pjeskarenja stakla #240 oksid | 1,0 do 2,8 |

| Završna obrada grube teksture | D3 | 320 kamen prije suhog pjeskarenja #24 oksid | 3,2 do 18,0 |

Nitko nikada nije rekao da je dizajniranje i proizvodnja lijevanih dijelova jednostavno.Naš cilj je da vam sve to prođe brzo i uz kvalitetne dijelove.

VDI završna obrada površine za brizganje

VDI 3400 površinska obrada (poznata kao VDI površinska obrada) odnosi se na standard teksture kalupa koji je postavilo Verein Deutscher Ingenieure (VDI), Društvo njemačkih inženjera.Završna obrada površine VDI 3400 uglavnom se obrađuje obradom električnim pražnjenjem (EDM) pri obradi kalupa.To se također može učiniti tradicionalnom metodom teksturiranja (kao u SPI).Iako je standarde postavilo društvo njemačkih inženjera, obično se koristi među proizvođačima alata diljem svijeta, uključujući Sjevernu Ameriku, Europu i Aziju.

VDI vrijednosti temelje se na hrapavosti površine.Na slici vidimo različite teksture završne obrade s različitim vrijednostima hrapavosti površine.

| VDI vrijednost | Opis | Prijave | Hrapavost površine (Ra µm) |

| 12 | 600 Kamen | Niskopolirani dijelovi | 0,40 |

| 15 | 400 Kamen | Niskopolirani dijelovi | 0,56 |

| 18 | Staklena perla za suho pjeskarenje | Satenska obrada | 0,80 |

| 21 | Suho pjeskarenje # 240 oksid | Zagasiti završetak | 1.12 |

| 24 | Suho pjeskarenje # 240 oksid | Zagasiti završetak | 1.60 |

| 27 | Suho pjeskarenje # 240 oksid | Zagasiti završetak | 2.24 |

| 30 | Suha eksplozija # 24 oksid | Zagasiti završetak | 3.15 |

| 33 | Suha eksplozija # 24 oksid | Zagasiti završetak | 4.50 |

| 36 | Suha eksplozija # 24 oksid | Zagasiti završetak | 6.30 |

| 39 | Suha eksplozija # 24 oksid | Zagasiti završetak | 9.00 |

| 42 | Suha eksplozija # 24 oksid | Zagasiti završetak | 12.50 |

| 45 | Suha eksplozija # 24 oksid | Zagasiti završetak | 18.00 sati |

Zaključak

Od dvije kategorije završne obrade površine injekcijskim prešanjem, SPI stupnjevi A i B smatraju se najglađima s vrlo niskom hrapavošću površine i skuplji su.Dok, s točke gledišta hrapavosti površine, VDI 12, najkvalitetniji VDI, jednak je SPI C stupnju.

Nitko nikada nije rekao da je dizajniranje i proizvodnja lijevanih dijelova jednostavno.Naš cilj je da vam sve to prođe brzo i uz kvalitetne dijelove.

Kako odabrati odgovarajuću završnu obradu površine za injekcijsko prešanje?

Odaberite završnu obradu površine injekcijskim prešanjem uzimajući u obzir funkciju dijela, korišteni materijal i vizualne zahtjeve.Većina tipičnih plastičnih brizganih materijala može imati različite površinske obrade.

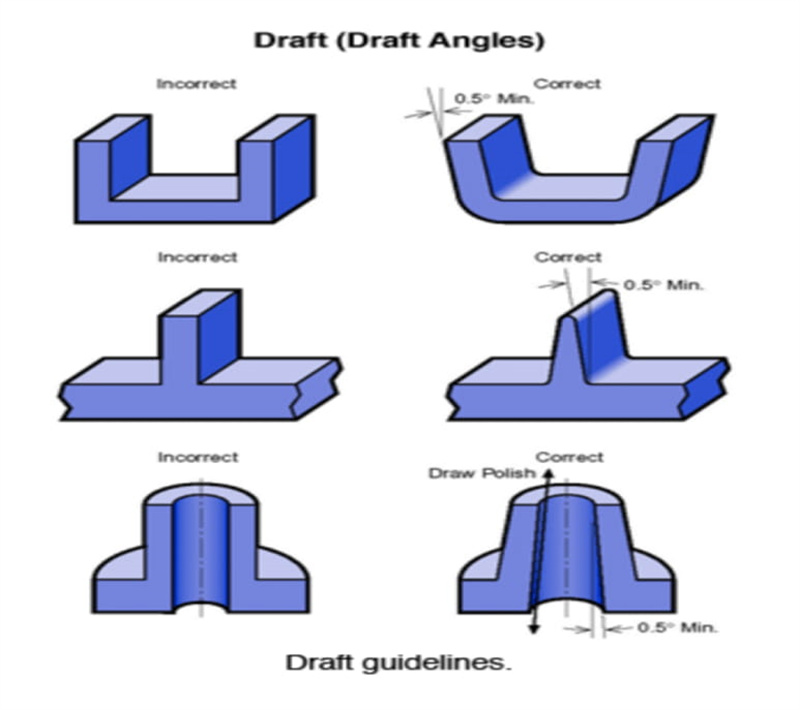

Odabir završne obrade površine mora se uspostaviti u ranoj fazi dizajna dizajna proizvoda jer površina diktira odabir materijala i kut nagiba, utječući na trošak alata.Na primjer, sloj ili teksturirana završna obrada trebaju značajniji kut povlačenja kako bi se dio mogao izbaciti iz kalupa.

Dakle, koji su glavni čimbenici koje treba uzeti u obzir pri odabiru završne obrade površine plastike za injekcijsko prešanje?

Sjajni završni sloj A (Izvor:XR SAD klijent)

Trošak alata

Završna obrada površine i materijal značajno utječu na dizajn i cijenu alata, stoga razmotrite i ocijenite funkcionalnost u smislu površine rano u dizajnu izvedbe.Ako je površinska obrada ključna za njegovu funkcionalnost, razmotrite površinsku obradu u konceptualnim fazama dizajna proizvoda.

Mnogi dijelovi procesa injekcijskog prešanja su automatizirani, ali poliranje je iznimka.Samo se najjednostavniji oblici mogu automatski polirati.Polirači sada imaju bolju opremu i materijale za rad, ali proces je i dalje radno intenzivan.

Kut gaza

Većina dijelova zahtijeva gazni kut od 1½ do 2 stupnja

Ovo je pravilo koje se odnosi na lijevane dijelove dubine do 2 inča.S ovom veličinom dovoljan je propuh od oko 1½ stupnja za lako oslobađanje dijelova iz kalupa.To pomaže u sprječavanju oštećenja dijelova kada se termoplastični materijal skupi.

Materijal alata za kalup

Alat za kalup uvelike utječe na glatkoću površine injekcijskog prešanja.Kalup se može izraditi od raznih metala, iako su čelik i aluminij najpopularniji.Učinci ova dva metala na lijevane plastične komponente uvelike su različiti.

Općenito, kaljeni alatni čelik može proizvesti glatke plastične završne obrade u usporedbi s alatima od aluminijskih legura.Stoga razmislite o čeličnim kalupima ako dijelovi imaju estetsku funkciju koja zahtijeva nisku razinu hrapavosti površine.

Materijal za kalupljenje

Dostupan je širok raspon plastike za injekcijsko prešanje koja pokriva sve vrste dijelova i funkcija.Međutim, ne može svaka plastika postići istu završnu obradu površine injekcijskim prešanjem.Neki su polimeri prikladniji za glatku završnu obradu, dok su drugi prikladniji za ohrapavljavanje za teksturiraniju površinu.

Kemijska i fizička svojstva razlikuju se među materijalima za injekcijsko prešanje.Temperatura taljenja, na primjer, ključni je čimbenik u sposobnosti materijala da daju određenu kvalitetu površine.Aditivi također utječu na ishod gotovog proizvoda.Kao rezultat toga, ključno je procijeniti različite materijale prije nego što se odlučite za teksturu površine.

Nadalje, dodaci materijalu poput punila i pigmenata mogu utjecati na završnu obradu površine oblikovanog predmeta.Tablice u sljedećem odjeljku ilustriraju primjenjivost nekoliko materijala za injekcijsko prešanje za različite oznake SPI završne obrade.

Prikladnost materijala za površinsku obradu razreda SPI-A

| Materijal | A-1 | A-2 | A-3 |

| ABS | Prosjek | Prosjek | Dobro |

| polipropilen (PP) | Ne preporučuje se | Prosjek | Prosjek |

| Polistiren (PS) | Prosjek | Prosjek | Dobro |

| HDPE | Ne preporučuje se | Prosjek | Prosjek |

| Najlon | Prosjek | Prosjek | Dobro |

| Polikarbonat (PC) | Prosjek | Dobro | Izvrsno |

| Poliuretan (TPU) | Ne preporučuje se | Ne preporučuje se | Ne preporučuje se |

| Akril | Izvrsno | Izvrsno | Izvrsno |

Prikladnost materijala za površinsku obradu razreda SPI-B

| Materijal | B-1 | B-2 | B-3 |

| ABS | Dobro | Dobro | Izvrsno |

| polipropilen (PP) | Dobro | Dobro | Izvrsno |

| Polistiren (PS) | Izvrsno | Izvrsno | Izvrsno |

| HDPE | Dobro | Dobro | Izvrsno |

| Najlon | Dobro | Izvrsno | Izvrsno |

| Polikarbonat (PC) | Dobro | Dobro | Prosjek |

| Poliuretan (TPU) | Ne preporučuje se | Prosjek | Prosjek |

| Akril | Dobro | Dobro | Dobro |

Prikladnost materijala za površinsku obradu razreda SPI-C

| Materijal | C-1 | C-2 | C-3 |

| ABS | Izvrsno | Izvrsno | Izvrsno |

| polipropilen (PP) | Izvrsno | Izvrsno | Izvrsno |

| Polistiren (PS) | Izvrsno | Izvrsno | Izvrsno |

| HDPE | Izvrsno | Izvrsno | Izvrsno |

| Najlon | Izvrsno | Izvrsno | Izvrsno |

| Polikarbonat (PC) | Prosjek | Ne preporučuje se | Ne preporučuje se |

| Poliuretan (TPU) | Dobro | Dobro | Dobro |

| Akril | Dobro | Dobro | Dobro |

Prikladnost materijala za površinsku obradu razreda SPI-D

| Materijal | D-1 | D-2 | D-3 |

| ABS | Izvrsno | Izvrsno | Dobro |

| polipropilen (PP) | Izvrsno | Izvrsno | Izvrsno |

| Polistiren (PS) | Izvrsno | Izvrsno | Dobro |

| HDPE | Izvrsno | Izvrsno | Izvrsno |

| Najlon | Izvrsno | Izvrsno | Dobro |

| Polikarbonat (PC) | Izvrsno | Ne preporučuje se | Ne preporučuje se |

| Poliuretan (TPU) | Izvrsno | Izvrsno | Dobro |

| Akril | Prosjek | Prosjek | Prosjek |

Parametri kalupljenja

Brzina ubrizgavanja i temperatura utječu na završnu obradu površine iz nekoliko razloga.Kada kombinirate velike brzine ubrizgavanja s višim temperaturama taline ili kalupa, rezultat će biti poboljšani sjaj ili glatkoća površine dijela.U stvari, velika brzina ubrizgavanja poboljšava ukupni sjaj i glatkoću.Osim toga, brzo punjenje šupljine kalupa može proizvesti manje vidljive linije zavara i visoku estetsku kvalitetu za vaš dio.

Odluka o završnoj obradi površine dijela sastavni je dio cjelokupnog razvoja proizvoda i o njoj treba razmišljati tijekom procesa projektiranja kako bi se postigli željeni rezultati.Jeste li razmišljali o krajnjoj upotrebi vašeg brizganog dijela?

Neka vam Xiamen Ruicheng pomogne pri odabiru završne obrade površine koja poboljšava estetiku i funkcionalnost vašeg dijela.

Vrijeme objave: 22. svibnja 2023